domingo, 7 de octubre de 2018

jueves, 27 de septiembre de 2018

MODELO DE ELASTICIDAD O YOUNG (UNIDADES) EN ACEROS

Hace referencia al parámetro-gráfica entre la fuerza y la defomación de un material. Puede usarse para determinar la capacidad de compresión de un material dado sin que la fuerza ejercida sea mayor al limite elástico (tenacidad a la fractura) de éste.

A continuación algunos ejemplos.

Sus unidades estan dadas en:

A continuación algunos ejemplos.

|

| Ref1 |

|

| Ref2 |

|

| Ref3 |

Referencias:

1. http://hyperphysics.phy-astr.gsu.edu/hbasees/permot3.html

2. http://www.sc.ehu.es/sbweb/fisica3/solido/alargamiento/alargamiento.html

3. https://es.wikipedia.org/wiki/M%C3%B3dulo_de_Young#Dimensiones_y_unidades ENLACES SECUNDARIOS (SÓLO VAN DER WAALS)

Las fuerzas de Van Der Waals estan definidas como un tipo de fuerza intermolecular las cuales son creadas obviamente por moleculas ya existentes que crearan repulsión o atracción entre ellas según sea el caso. Las fuerzas de atracción se producen entre moléculas neutras, es decir, que no tienen carga, y se dan tanto en moléculas polares como en las moléculas no polares.

Las fuerzas de Van Der Waals se caracterizan por tener una estabilizacion molecular, es decir, que forman un enlace no covalente en el cual actuan dos fuerzas. (de atracción y/o repulsión).

"Aunque se utiliza el término fuerzas de van der Waals de forma genérica para referirse a las fuerzas de atracción intermoleculares, pueden diferenciarse tres subtipos de estas fuerzas en función de las características de la atracción:

- Fuerzas de Keesom o dipolo-dipolo (Puentes de hidrógeno)

- Fuerzas de Debye o dipolo-dipolo inducido

- Fuerzas de London o dipolo instantáneo-dipolo inducido (Fuerzas de dispersión)"

Referencias:

1. https://www.ecured.cu/Fuerzas_de_Van_der_Waals

2. https://cienciatoday.com/fuerzas-van-der-waals/

domingo, 9 de septiembre de 2018

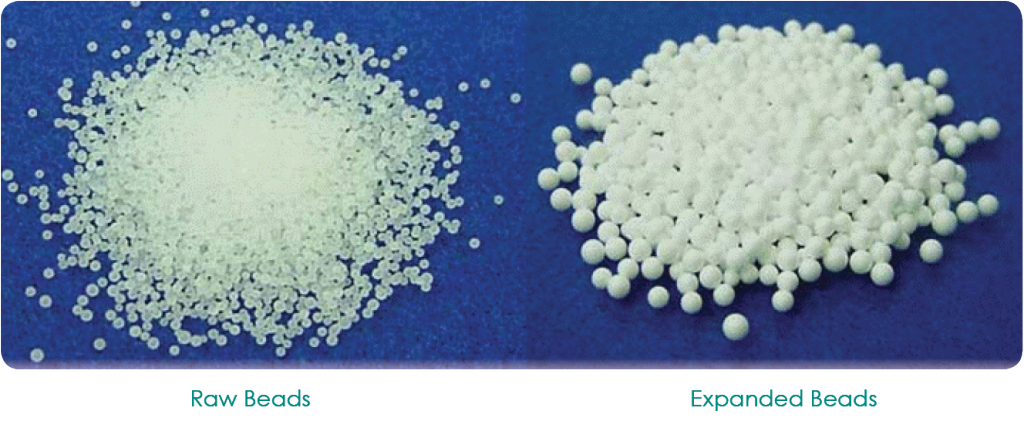

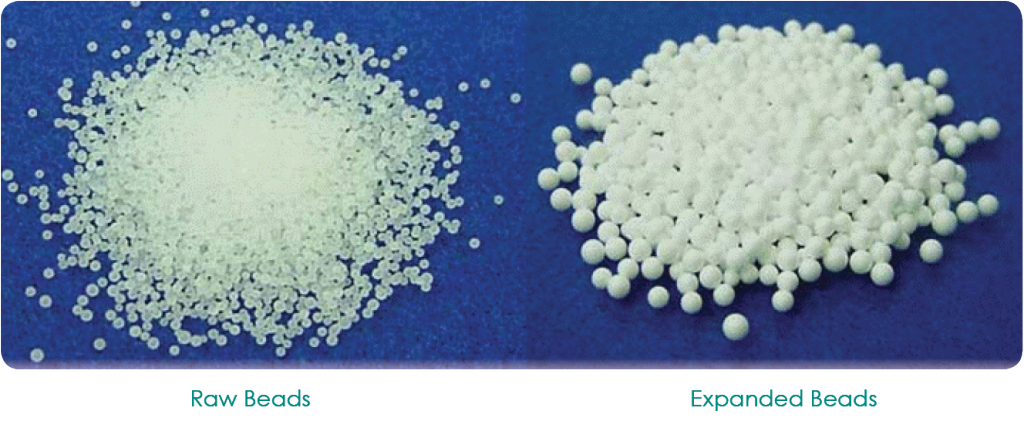

EPS FOAM

Expanded Polystryene (EPS): Poliestireno Expandido.

El EPS es un aislamiento rigido y liviano con la principal característica que es de celda cerrada, ademas de que arroja datos de baja estabilidad de vapor y una recuperación u absorción de agua muy pequeña. También se hace nombrar demasiado ya que estas propiedades son conservativas a traves del tiempo por lo que se utilizan de igual manera en un estado reutilizado y/o reciclado. Se realiza con el fin de expandir los granos de un material en un molde determinado a través de diferentes temperaturas y presiones para que el resultado sea una fusión de estas y así aumentar la resistencia a compresión para soportar cargas y fuerzas de relleno en un patro final definido geometricamente hablando.

Ejemplo: "La espuma EPS es quizás la más común en la vida cotidiana: esta espuma blanca se puede ver en tazas para bebidas calientes, refrigeradores, aislantes, empaques, etc. La espuma plástica consiste en 96 - 98% de aire y 2-4% de poliestireno. Los gránulos se calientan con vapor de tal forma que se expanden rápidamente (formando espuma) y formando un bloque de baja densidad (en una forma especial)".

Proceso de Manufactura:

Es creado en un proceso de dos etapas:

"Las cuentas crudas (Raw beads) se expanden usando vapor, creando perlas pre-sopladas, que luego se curan en bolsas grandes antes de ser transportadas al molde. Una vez en el molde, se vuelven a cocer al vapor para formar un bloque determinado". Luego, los bloques se colocan en el piso de almacenamiento para envejecer durante el tiempo apropiado antes de cortarlos en varias formas y tamaños".

Aplicaciones:

Sus aplicaciones las podemos ver en paredes, cimientos y techos.

Algunas caracteristicas a parte de las nombradas anteriormente son:

• Eficiencia energética

• resistencia térmica constante

• Ahorro de energía mensurable

• Fortaleza • Sostenibilidad

• Estabilidad dimensional

• Inercia química

• Bajo costo

Bibliografia:

1. https://hotwiresystems.com/what-is-polystyrene-eps-xps-different-uses-of-polystyrene/

2. https://insulationcorp.com/eps/

El EPS es un aislamiento rigido y liviano con la principal característica que es de celda cerrada, ademas de que arroja datos de baja estabilidad de vapor y una recuperación u absorción de agua muy pequeña. También se hace nombrar demasiado ya que estas propiedades son conservativas a traves del tiempo por lo que se utilizan de igual manera en un estado reutilizado y/o reciclado. Se realiza con el fin de expandir los granos de un material en un molde determinado a través de diferentes temperaturas y presiones para que el resultado sea una fusión de estas y así aumentar la resistencia a compresión para soportar cargas y fuerzas de relleno en un patro final definido geometricamente hablando.

Ejemplo: "La espuma EPS es quizás la más común en la vida cotidiana: esta espuma blanca se puede ver en tazas para bebidas calientes, refrigeradores, aislantes, empaques, etc. La espuma plástica consiste en 96 - 98% de aire y 2-4% de poliestireno. Los gránulos se calientan con vapor de tal forma que se expanden rápidamente (formando espuma) y formando un bloque de baja densidad (en una forma especial)".

Proceso de Manufactura:

Es creado en un proceso de dos etapas:

"Las cuentas crudas (Raw beads) se expanden usando vapor, creando perlas pre-sopladas, que luego se curan en bolsas grandes antes de ser transportadas al molde. Una vez en el molde, se vuelven a cocer al vapor para formar un bloque determinado". Luego, los bloques se colocan en el piso de almacenamiento para envejecer durante el tiempo apropiado antes de cortarlos en varias formas y tamaños".

Aplicaciones:

Sus aplicaciones las podemos ver en paredes, cimientos y techos.

Algunas caracteristicas a parte de las nombradas anteriormente son:

• Eficiencia energética

• resistencia térmica constante

• Ahorro de energía mensurable

• Fortaleza • Sostenibilidad

• Estabilidad dimensional

• Inercia química

• Bajo costo

Bibliografia:

1. https://hotwiresystems.com/what-is-polystyrene-eps-xps-different-uses-of-polystyrene/

2. https://insulationcorp.com/eps/

RECUBRIMIENTOS CERAMICOS EN LA ACERA RAPIDA

Comencemos definiendo el proceso de fundición de la cera perdida como una técnica compleja utilizada desde hace muchos cientos de años para obtener piezas de metal con diferentes formas. Originalmente es utilizada con un molde establecido previamente obtenido por cera de abeja.

Específicamente lo que se hace consiste en la fabricación de un modelo de cera u otro material fusible, luego se construye un molde alrededor de él, entonces se funde la cera dejando una cavidad que es una replica exacta del modelo original.

Cuando hablamos de el recubrimiento cerámico se puede distinguir que hablamos de la segunda fase del proceso anteriormente mostrado. Los cerámicos en este sentido son usados en fundición con moldes compactos o en bloques y moldes tipo cascara.

Los cerámicos referencia usados en moldes compactos son los siguientes:

- Sílice

- Yeso

- Cementos

- Alúmina

- Arcilla

Los cerámicos usados para moldes tipo cascara son:

- Sílice Coloidal

- Oxido de Sirconio

- Maloquita

- Silicato de Sodio

- Silicato de etilo

Referecias:

1) Pila Quisaguano, (2010), Estudio de las Reacciones en la intercara Cera Cerámico y su influencia en los Acabados en las Piezas en Bronce Obtenidas por El Método a la Cera Perdida y, obtención de la Imagen de la Mascota de la Ingeniería Mecánica en Bronce por el Mismo Método, Escuela Politécnica Nacional, Quito, Ecuador.

Recuperado de: http://bibdigital.epn.edu.ec/bitstream/15000/2120/1/CD-2907.pdf

Recuperado de: http://bibdigital.epn.edu.ec/bitstream/15000/2120/1/CD-2907.pdf

lunes, 3 de septiembre de 2018

Propiedades AL 3 Y 5

Propiedades del Aluminio 3xxx

El principal elemento de esta serie es el Mn. Su maniobrabilidad a la hora de tratamientos termicos no es la mejor pero resiste un 20% más que la serie 1xxx.

Su uso se ve reflejado para la fabricación de utencilios de cocina y materiales con dureza media (botellas, tejados, etc).

Propiedades del Aluminio 5xxx

Su principal elemento es el Mg, sin embargo al utilizar de igual manera el Mn se obtiene un endurecimiento del aluminio por lo que sus aleaciones entre media a alta dureza permiten una buena soldabilidad, resistencia a la corrosión, etc.

Su uso se ve reflejado en carreteras, botes, tanques y demás usos arquitectónicos.

Estas dos aleaciones de aluminio, se caracterizan por ser utilizadas en frío, lo que les permite una mejor resistencia mecanica. A parte de las aleaciones 3xxx y 5xxx se encuentra 1xxx que hace parte también de este grupo de aleaciones. Así mismo, se caracterizan por, al ser trabajados, el metal se endurece, se templa y durante el proceso se requiere de tratamiento termico (recocido) y uno final (estabilización).

Algunas Referencias

2. Ortolá, S. (2009). Manual del Aluminio y sus Aleaciones. Blog de Ingenieria de Materiales.

3. https://es.slideshare.net/ArnulfoPerez2/22-aleaciones-de-aluminio

Mas info sobre las aleaciones de aluminio:

https://www.ivoox.com/aluminios-junto-sus-familias-audios-mp3_rf_27849195_1.html

EXTRUSIÓN EN MATERIALES Y ESTRUCTURAS

La extrusión hace referencia a el proceso en el cual un elemento previamente fundido ya sea de material metálico, plástico, cerámico u otro, es sometido bajo presión a pasar por una boquilla en un embolo o extrusora (con un patrón geométrico definido), realizando de esta manera un moldeado de la pieza deseado por el fabricante. El resultado obtenido después de este proceso se caracteriza por tener un sección transversal constante por lo que el proceso se caracteriza por tener usos específicos para distintas industrias.

Para la aplicación de este proceso se debe tener en cuenta que existen distintas "Lineas" :

|

| Ref1 |

-Lineas de extrusión de tubos, tuberias y perfiles

- Lineas de Mezclado

- Lineas de peliculas y laminas

- Lineas para la producción de fibras y filamentos

En general, una extrusora esta dividida en 3 partes:

|

| Ref4 |

Puede realizar 6 tareas:

- Transporte del material solido hacia la zona de fusión

- Fusión o plastificacion material

- Presurizacion y así mismo bombeo del material

- Mezclado

- Desgasificado

- Conformado

Algunos productos de extrusión que hoy encontramos en el mercado pueden ser los siguientes:

- Bolsa (comercial, supermercado)

-Bolsa para envase de alimentos y productos de alto consumos

-Tubería para uso eléctrico

-Tubería de agua y drenaje

-Manguera para jardín

- Alambre para uso eléctrico y telefónico

-Hojas para persiana

-Filamento de alfombras.

Algunas referencias:

1. Julio Cesar Aguilar Shafer, (s.f).

Recuperado de: http://biblio3.url.edu.gt/Libros/2013/pro_ma/6.pdf

2. S.A, (s.f. Tema 4 Extrusión.

Recuperado de: http://iq.ua.es/TPO/Tema4.pdf

- Bolsa (comercial, supermercado)

-Bolsa para envase de alimentos y productos de alto consumos

-Tubería para uso eléctrico

-Tubería de agua y drenaje

-Manguera para jardín

- Alambre para uso eléctrico y telefónico

-Hojas para persiana

-Filamento de alfombras.

Algunas referencias:

1. Julio Cesar Aguilar Shafer, (s.f).

Recuperado de: http://biblio3.url.edu.gt/Libros/2013/pro_ma/6.pdf

2. S.A, (s.f. Tema 4 Extrusión.

Recuperado de: http://iq.ua.es/TPO/Tema4.pdf

miércoles, 22 de agosto de 2018

MATERIALES ALABE DE TURBINA

Comencemos definiendo los alabes del compresor de un motor a reacción, como superficies aerodinamicas que contienen un perfil en cuestión. Son muy importantes en el sistema de propulsión ya que aumentan la presión y disminuyen la velocidad del aire cuando este fluido entra directamente hacia el motor.

El analisis de materiales para un alabe de turbina en un motor a rección es directamente dependiente de las temperaturas (resistencia termica) y las presiones que podemos llegar a alcanzar cuando este mecanismo se encuentra en pleno funcionamiento, ademas de la fatiga que es causada por cargas esperadas provenientes de la velocidad aplicada en puntos especificos y de manera constante, incluyendo factores economicos, de seguridad y peso.

Para las altas temperaturas, por ejemplo, se emplean ceramicos por su alta resistencia mecanica a extremadas condiciones de alto calor, como los 600°C que puede llegar a darse al comprimirse el aire y entrar a la camara de combustión. Este material es incluido en esta parte del avion en una serie de capas que tienen las palas (luego de un proceso de maquinado, alabe) para recubrir la superficie de estas y de esta manera lograr que estas no se vean afectadas por las temperaturas alcanzadas.

En cuanto al metal como tal de estas pequeñas superficies aerodinamicas, son basadas en mas que todo superaleciones de metales de transicion níquel (Ni), hierro (Fe) y cobalto (Co). Las superaleciones mas usadas son con níquel o inconel 625.

Algunas caracteristicas de estos pueden ser:

- Con níque (Ni):

- Alta resistencia a la corrosión

- Excelente termofluencia

- Favorable resistencia mecanica-metalurgica

-Inconel 625:

- Contiene hierro (Fe), Molibdeno (Mo), Níquel (Ni) y ademas Carbono (C)

Existen otros tipos de aleaciones aplicadas en este campo aeroespacial como lo son las aleciones de aluminio y otros materiales compuestos, sin embargo las mas usadas son las superaleciones en esta industria.

Algunas referencias:

1. https://www.youtube.com/watch?v=5TIFn_oQ99c

2. https://www.youtube.com/watch?v=Xn3liBzwmLA

3. https://www.youtube.com/watch?v=v6zwRkXCmu0

4. https://elrincondemaxwell.wordpress.com/2015/10/20/seleccion-de-materiales-alabes-para-turbinas-de-aviones/

5. http://www.interempresas.net/MetalMecanica/Articulos/222264-MANN-HUMMEL-adquiere-Tri-Dim-Filter-Corporation-compania-aire-privada-mas-grande-America.html

martes, 21 de agosto de 2018

lunes, 20 de agosto de 2018

ACEROS EN FUNCIÓN DEL CARBONO

https://www.ivoox.com/aceros-funcion-del-carbono-audios-mp3_rf_27947104_1.html

domingo, 19 de agosto de 2018

NORMATIVIDAD DE SEGURIDAD SEGÚN FAR

LAS NORMATIVIDADES DE SEGURIDAD QUE VEREMOS A CONTINUACIÓN SON SEGÚN LA FAR 25.

25.303 - Structure

A menos que se especifique lo contrario, se debe aplicar un factor de seguridad de 1.5 a la carga límite prescrita, que se consideran cargas externas en la estructura. Cuando se prescribe una condición de carga en términos de cargas finales, no es necesario aplicar un factor de seguridad a menos que se especifique lo contrario.

25.785 - Seats, berths, safety belts, and harnesses.

(a) Se debe proporcionar un asiento (o litera para una persona no ambulante) para cada ocupante que haya cumplido su segundo cumpleaños.

(b) Cada asiento, litera, cinturón de seguridad, arnés y parte adyacente del avión en cada estación designada como ocupable durante el despegue y el aterrizaje debe estar diseñada para que una persona que haga un uso adecuado de estas instalaciones no sufra lesiones graves en caso de emergencia aterrizaje como resultado de las fuerzas de inercia especificadas en las secs. 25.561 y 25.562.

(c) Cada asiento o litera debe ser aprobada.

(d) Cada ocupante de un asiento que forma más de un ángulo de 18 grados con el plano vertical que contiene la línea central del avión debe estar protegido de lesiones en la cabeza con un cinturón de seguridad y un descanso absorbente de energía que sujetará los brazos, hombros, cabeza, y columna vertebral, o por un cinturón de seguridad y arnés de hombro que evitará que la cabeza entre en contacto con cualquier objeto nocivo. Cada ocupante de cualquier otro asiento debe estar protegido de lesiones en la cabeza con un cinturón de seguridad y, según corresponda al tipo, ubicación y ángulo de revestimiento de cada asiento, por uno o más de los siguientes:

(1) Un arnés de hombro que evitará que la cabeza entre en contacto con objetos perjudiciales.

(2) La eliminación de cualquier objeto perjudicial dentro del radio de golpe de la cabeza.

(3) Un descanso absorbente de energía que apoyará los brazos, los hombros, la cabeza y la columna vertebral.

(e) Cada litera debe diseñarse de modo que la parte delantera tenga una tabla de extremo acolchada, diafragma de lona o medios equivalentes, que pueda soportar la reacción de carga estática del ocupante cuando se someta a la fuerza de inercia directa especificada en §25.561. Los atracaderos deben estar libres de esquinas y protuberancias que puedan causar lesiones a las personas que ocupen el atracadero en situaciones de emergencia.

(f) Cada asiento o litera, y su estructura de soporte, y cada cinturón de seguridad o arnés y su anclaje deben diseñarse para un peso de 170 libras, teniendo en cuenta los factores de carga máximos, fuerzas de inercia y reacciones entre el ocupante, el asiento, cinturón de seguridad y arnés para cada condición de vuelo y carga a tierra relevante (incluidas las condiciones de aterrizaje de emergencia prescritas en §25.561). En adición-

(1) El análisis estructural y las pruebas de los asientos, literas y sus estructuras de soporte pueden determinarse suponiendo que la carga crítica en las direcciones hacia adelante, hacia los lados, hacia abajo, hacia arriba y hacia atrás (según lo determinado por el vuelo prescrito, tierra, y condiciones de aterrizaje de emergencia) actúa por separado o usa combinaciones de cargas seleccionadas si se corrobora la fuerza requerida en cada dirección especificada. No es necesario aplicar el factor de carga hacia adelante a los cinturones de seguridad para literas.

(2) Cada asiento del piloto debe diseñarse para las reacciones resultantes de la aplicación de las fuerzas piloto prescritas en §25.395.

(3) Las fuerzas de inercia especificadas en §25.561 se deben multiplicar por un factor de 1,33 (en lugar del factor de ajuste prescrito en §25.625) para determinar la fuerza de la fijación de cada asiento a la estructura y cada correa o arnés al asiento o estructura

(g) Cada asiento en una estación de cabina de vuelo debe tener un sistema de sujeción que consista en un cinturón de seguridad combinado y arnés para hombros con un único punto de liberación que permita al ocupante de la cabina de vuelo, sentado con el sistema de sujeción abrochado, realizar todas las las funciones de cabina de vuelo necesarias del ocupante. Debe haber un medio para asegurar cada sistema de restricción combinado cuando no esté en uso para evitar interferencias con el funcionamiento del avión y con una salida rápida en caso de emergencia.

(h) Cada asiento ubicado en el compartimiento de pasajeros y designado para su uso durante el despegue y el aterrizaje por una azafata requerido por las reglas de operación de este capítulo debe ser:

(1) Cerca de una salida de emergencia a nivel del piso requerida, excepto que otra ubicación es aceptable si la salida de emergencia de los pasajeros se mejoraría con esa ubicación. El asiento de una azafata debe estar ubicado junto a cada salida de emergencia Tipo A o B. Los otros asientos de auxiliares de vuelo se deben distribuir uniformemente entre las salidas de emergencia requeridas a nivel del piso en la medida de lo posible.

(2) En la medida de lo posible, sin comprometer la proximidad a una salida de emergencia a nivel del piso requerida, ubicada para proporcionar una vista directa del área de la cabina de la cual es responsable la azafata.

(3) Posicionado de modo que el asiento no interfiera con el uso de un pasillo o salida cuando el asiento no está en uso.

(4) Ubicada para minimizar la probabilidad de que los ocupantes sufran lesiones al ser golpeados por objetos que se desprendan de las áreas de servicio, compartimientos de almacenamiento o equipo de servicio.

(5) Ya sea hacia delante o hacia atrás con un descanso absorbente de energía que está diseñado para soportar los brazos, hombros, cabeza y columna vertebral.

(6) Equipado con un sistema de sujeción que consiste en un cinturón de seguridad combinado y una unidad de arnés de hombro con un solo punto de liberación. Debe haber medios para asegurar cada sistema de restricción cuando no esté en uso para evitar la interferencia con la salida rápida en una emergencia.

(i) Cada cinturón de seguridad debe estar equipado con un dispositivo de enclavamiento de metal a metal.

(j) Si los respaldos de los asientos no proporcionan un asidero firme, debe haber una empuñadura o riel a lo largo de cada pasillo para permitir que las personas se estabilicen mientras usan los pasillos con aire moderadamente áspero.

(k) Cada objeto proyectado que lesionaría a las personas sentadas o que se mueven alrededor del avión en vuelo normal debe estar acolchado.

(l) Se debe demostrar que cada asiento de observador avanzado requerido por las reglas de operación es adecuado para ser utilizado en la realización de la inspección en ruta necesaria.

25.1561 - Safety Equipment - Markings and Placards

(a) Cada control de equipo de seguridad operado por la tripulación en caso de emergencia, como los controles para las transmisiones automáticas de balsas salvavidas, debe estar claramente marcado en cuanto a su método de operación.

(b) Cada ubicación, como un casillero o compartimento, que lleva cualquier extintor de incendios, señalización u otro equipo de salvamento debe marcarse en consecuencia.

(c) Las disposiciones de estiba para el equipo de emergencia requerido deben estar claramente marcadas para identificar los contenidos y facilitar la fácil extracción del equipo.

(d) Cada balsa salvavidas debe tener obviamente instrucciones de operación marcadas.

(e) El equipo de supervivencia aprobado debe estar marcado para su identificación y método de operación.

Referencias:

https://www.ecfr.gov/cgi-bin/text-idx?c=ecfr&rgn=div5&view=text&node=14:1.0.1.3.11&idno=14

25.303 - Structure

A menos que se especifique lo contrario, se debe aplicar un factor de seguridad de 1.5 a la carga límite prescrita, que se consideran cargas externas en la estructura. Cuando se prescribe una condición de carga en términos de cargas finales, no es necesario aplicar un factor de seguridad a menos que se especifique lo contrario.

25.785 - Seats, berths, safety belts, and harnesses.

(a) Se debe proporcionar un asiento (o litera para una persona no ambulante) para cada ocupante que haya cumplido su segundo cumpleaños.

(b) Cada asiento, litera, cinturón de seguridad, arnés y parte adyacente del avión en cada estación designada como ocupable durante el despegue y el aterrizaje debe estar diseñada para que una persona que haga un uso adecuado de estas instalaciones no sufra lesiones graves en caso de emergencia aterrizaje como resultado de las fuerzas de inercia especificadas en las secs. 25.561 y 25.562.

(c) Cada asiento o litera debe ser aprobada.

(d) Cada ocupante de un asiento que forma más de un ángulo de 18 grados con el plano vertical que contiene la línea central del avión debe estar protegido de lesiones en la cabeza con un cinturón de seguridad y un descanso absorbente de energía que sujetará los brazos, hombros, cabeza, y columna vertebral, o por un cinturón de seguridad y arnés de hombro que evitará que la cabeza entre en contacto con cualquier objeto nocivo. Cada ocupante de cualquier otro asiento debe estar protegido de lesiones en la cabeza con un cinturón de seguridad y, según corresponda al tipo, ubicación y ángulo de revestimiento de cada asiento, por uno o más de los siguientes:

(1) Un arnés de hombro que evitará que la cabeza entre en contacto con objetos perjudiciales.

(2) La eliminación de cualquier objeto perjudicial dentro del radio de golpe de la cabeza.

(3) Un descanso absorbente de energía que apoyará los brazos, los hombros, la cabeza y la columna vertebral.

(e) Cada litera debe diseñarse de modo que la parte delantera tenga una tabla de extremo acolchada, diafragma de lona o medios equivalentes, que pueda soportar la reacción de carga estática del ocupante cuando se someta a la fuerza de inercia directa especificada en §25.561. Los atracaderos deben estar libres de esquinas y protuberancias que puedan causar lesiones a las personas que ocupen el atracadero en situaciones de emergencia.

(f) Cada asiento o litera, y su estructura de soporte, y cada cinturón de seguridad o arnés y su anclaje deben diseñarse para un peso de 170 libras, teniendo en cuenta los factores de carga máximos, fuerzas de inercia y reacciones entre el ocupante, el asiento, cinturón de seguridad y arnés para cada condición de vuelo y carga a tierra relevante (incluidas las condiciones de aterrizaje de emergencia prescritas en §25.561). En adición-

(1) El análisis estructural y las pruebas de los asientos, literas y sus estructuras de soporte pueden determinarse suponiendo que la carga crítica en las direcciones hacia adelante, hacia los lados, hacia abajo, hacia arriba y hacia atrás (según lo determinado por el vuelo prescrito, tierra, y condiciones de aterrizaje de emergencia) actúa por separado o usa combinaciones de cargas seleccionadas si se corrobora la fuerza requerida en cada dirección especificada. No es necesario aplicar el factor de carga hacia adelante a los cinturones de seguridad para literas.

(2) Cada asiento del piloto debe diseñarse para las reacciones resultantes de la aplicación de las fuerzas piloto prescritas en §25.395.

(3) Las fuerzas de inercia especificadas en §25.561 se deben multiplicar por un factor de 1,33 (en lugar del factor de ajuste prescrito en §25.625) para determinar la fuerza de la fijación de cada asiento a la estructura y cada correa o arnés al asiento o estructura

(g) Cada asiento en una estación de cabina de vuelo debe tener un sistema de sujeción que consista en un cinturón de seguridad combinado y arnés para hombros con un único punto de liberación que permita al ocupante de la cabina de vuelo, sentado con el sistema de sujeción abrochado, realizar todas las las funciones de cabina de vuelo necesarias del ocupante. Debe haber un medio para asegurar cada sistema de restricción combinado cuando no esté en uso para evitar interferencias con el funcionamiento del avión y con una salida rápida en caso de emergencia.

(h) Cada asiento ubicado en el compartimiento de pasajeros y designado para su uso durante el despegue y el aterrizaje por una azafata requerido por las reglas de operación de este capítulo debe ser:

(1) Cerca de una salida de emergencia a nivel del piso requerida, excepto que otra ubicación es aceptable si la salida de emergencia de los pasajeros se mejoraría con esa ubicación. El asiento de una azafata debe estar ubicado junto a cada salida de emergencia Tipo A o B. Los otros asientos de auxiliares de vuelo se deben distribuir uniformemente entre las salidas de emergencia requeridas a nivel del piso en la medida de lo posible.

(2) En la medida de lo posible, sin comprometer la proximidad a una salida de emergencia a nivel del piso requerida, ubicada para proporcionar una vista directa del área de la cabina de la cual es responsable la azafata.

(3) Posicionado de modo que el asiento no interfiera con el uso de un pasillo o salida cuando el asiento no está en uso.

(4) Ubicada para minimizar la probabilidad de que los ocupantes sufran lesiones al ser golpeados por objetos que se desprendan de las áreas de servicio, compartimientos de almacenamiento o equipo de servicio.

(5) Ya sea hacia delante o hacia atrás con un descanso absorbente de energía que está diseñado para soportar los brazos, hombros, cabeza y columna vertebral.

(6) Equipado con un sistema de sujeción que consiste en un cinturón de seguridad combinado y una unidad de arnés de hombro con un solo punto de liberación. Debe haber medios para asegurar cada sistema de restricción cuando no esté en uso para evitar la interferencia con la salida rápida en una emergencia.

(i) Cada cinturón de seguridad debe estar equipado con un dispositivo de enclavamiento de metal a metal.

(j) Si los respaldos de los asientos no proporcionan un asidero firme, debe haber una empuñadura o riel a lo largo de cada pasillo para permitir que las personas se estabilicen mientras usan los pasillos con aire moderadamente áspero.

(k) Cada objeto proyectado que lesionaría a las personas sentadas o que se mueven alrededor del avión en vuelo normal debe estar acolchado.

(l) Se debe demostrar que cada asiento de observador avanzado requerido por las reglas de operación es adecuado para ser utilizado en la realización de la inspección en ruta necesaria.

25.1561 - Safety Equipment - Markings and Placards

(a) Cada control de equipo de seguridad operado por la tripulación en caso de emergencia, como los controles para las transmisiones automáticas de balsas salvavidas, debe estar claramente marcado en cuanto a su método de operación.

(b) Cada ubicación, como un casillero o compartimento, que lleva cualquier extintor de incendios, señalización u otro equipo de salvamento debe marcarse en consecuencia.

(c) Las disposiciones de estiba para el equipo de emergencia requerido deben estar claramente marcadas para identificar los contenidos y facilitar la fácil extracción del equipo.

(d) Cada balsa salvavidas debe tener obviamente instrucciones de operación marcadas.

(e) El equipo de supervivencia aprobado debe estar marcado para su identificación y método de operación.

Referencias:

https://www.ecfr.gov/cgi-bin/text-idx?c=ecfr&rgn=div5&view=text&node=14:1.0.1.3.11&idno=14

TENACIDAD A LA FRACTURA

La tenacidad a la fractura hace parte de la mecánica de fractura y hace referencia a una propiedad capaz

de arrojarnos una medida de resistencia del material cuando este tiene defectos

estructurales, como por ejemplo una grieta y que pues claramente no genere una fractura

total del sistema. Es muy importante ya que nos arroja las magnitudes de las distintas tensiones, en el extremo de una grieta aguda, por ejemplo. Es importante, de igual manera, saber que esta propiedad es analizada bajo cargas estáticas y/o dinámicas.

La tenacidad a la fractura puede arrojarnos esta medida de resistencia según diferentes casos:

- El factor Kic o factor de intensidad de tensiones: "es una propiedad del material

independiente de la geometría, por lo que su

determinación experimental implica la fabricación de

probetas de dimensiones tales que se garantice un estado

de deformación plana. De esta manera se puede lograr

que el Kic calculado a partir del ensayo de una probeta

de laboratorio, pueda ser aplicado a una estructura o

elemento construido del mismo material." (Ref1)

|

| (Ref2) |

- Factor de intensidad del esfuerzo: Solo es apropiado cuando los esfuerzos aplicados son a tensión y cuando los mismos son perpendiculares a el axis del esfuerzo.

|

| (Ref2) |

|

| (Ref2) |

Referencias:

1. Ramos Morales, F.; Duffus Scott, A.; Palomo Nápoles, N, (2005). Determinación de la tenacidad a la fractura de muestras de Acero 45 fundido, empleando las

correlaciones entre el KIC y la energía de impacto medida en el ensayo de Charpy. Instituto Superior Politécnico José Antonio Echeverría

Vol 8. pp. 29-33.

Recuperado de: http://www.redalyc.org/pdf/2251/225118187004.pdf

2. S.A, (s.f.). Tema 9 Propiedades Mecanicas: Dureza y Tenacidad a la Fractura.

Recuperado de: http://www.uca.edu.sv/facultad/clases/ing/m210031/Tema%2009.pdf

DESGASTE ABRASIVO Y ADHESIVO

Comenzaremos definiendo el desgaste como la perdida de material cuando una o ambas superficies de este están en movimiento relativo, esto hace que estas superficies se fracturen o se desprendan de la superficie de la cual estaban sujetas, este proceso suele ser continuo y constante.

Existen diferentes tipos de desgaste y están clasificados también según diferentes criterios, en las siguientes tablas podremos observarlo:

|

| (Ref1) |

|

| (ref2) |

Teniendo en cuenta lo anterior, ahora nos especificaremos en solo dos de los mecanismos de desgaste mencionados:

DESGASTE ABRASIVO

Es el daño producido cuando dos superficies se deslizan o se resbalan y una de ellas es o mas dura o mas pesada que la otra y al realizarse esto la carga normal de la mas pesada produce partículas físicas solidas y estas aumentan el rozamiento con la superficie del material mas liviano produciéndose así que se desprenda material de la superficie de este provocando de esta manera que se empiece a notar un corte, un rayado, un astillado o una fractura debido a la fatiga. No obstante, la magnitud del desgaste depende de factores como lo son la velocidad del contacto cuando las superficies se deslizan, del tamaño de las partículas y de las condiciones del ambiente cuando esto ocurre ya que este tipo de desgaste se puede exteriorizar según su estado o seco o con la presencia de cualquier fluido.

Además, recordemos que el desgaste abrasivo se puede dar por el maquinado, por fractura frágil, por la erosión y el impacto de las partículas, por la efecto de abrasión de tres cuerpos o por el efecto de abrasión por ranurado.

DESGASTE ADHESIVO

Es el daño producido cuando dos superficies se deslizan o se resbalan bajo presión. Las partículas físicas solidas producidas debido a las presiones localizadas en el sistema tienden a adherirse de una superficie a la otra generando así que se empiecen a soldar estas en frío por lo que mas adelante es difícil caracterizar los motivos del desgaste (teniendo en cuenta la tasa de desgaste de cada superficie) en un sistema dado o bien pueden fracturarse por completo y de esta manera ser cizalladas.

Existen ciertos pasos para que este mecanismo de desgaste ocurra:

- Deformación de las partículas físicas solidas producidas.

- Desprendimiento de algunas capas de oxido de las superficies.

- Adhesión de las partículas solidas producidas.

- Soldadura en frío de las partículas físicas solidas producidas.

- Transformación y alteración de las partículas físicas solidas en el material en el cual fueron adheridas.- Desprendimiento de algunas partículas físicas solidas por el desgaste del sistema.

Referencias:

1. Alejandro Peña Bautista, (2002). CARACTERIZACIÓN MECÁNICA Y TRIBOLOGICA DEL Al 6061-T651 Y DEL Al 6061-T651 CON RECUBRIMIENTO DE FOSFATO DE CROMO (Tesis de Maestría), Instituto Politecnico Nacional, México D.F.

Recuperado de: https://inis.iaea.org/collection/NCLCollectionStore/_Public/33/021/33021444.pdf

2. S.A. (s.f.). Capitulo 3 DESGASTE.

Recuperado de: http://cdigital.dgb.uanl.mx/te/1020150052/1020150052_03.pdf

3. Mario Ernesto Treviño Torres, (2009), Estudio del Desgaste por Erosión en Aleaciones de Baja Densidad (tesis de maestría), Universidad Autonoma de Nuevo León, Monterey, México.

Recuperado de: http://eprints.uanl.mx/2052/1/1080187844.pdf

4. Felipe Diaz del Castillo Rodríguez, (2007), Tribología: Fricción, Desgaste y Lubricación, UNAM Cautitlán, México.

Recuperado de: http://profefelipe.mex.tl/imagesnew/4/6/9/5/1/TRIBOLOGIA.pdf

sábado, 18 de agosto de 2018

WELDING-BRAZING EN MATERIALES Y ESTRUCTURAS

BRAZING

En español, soldadura fuerte, es el proceso mediante el cual los metales son calentados mediante otro metal fundido (mas conocido como metal de aporte) a temperaturas que superan los 450°C, este metal, se caracteriza por tener una fase liquida.

Su proceso es el siguiente: "Se calienta el área de la unión hasta que el fundente se

derrite y limpia los metales base quedando protegidos contra la oxidación. El

metal de aporte se funde en algún punto de la superficie de la unión, la

atracción capilar del metal base y el metal de aporte es mayor que la atracción

entre el metal base y el fundente por lo tanto el metal base desplaza al

fundente. Al enfriarse la unión quedará llena de metal de aporte sólido y el

fundente se encontrará en la periferia de la unión. En ocasiones la soldadura

brazing se realiza mediante un gas activo como el hidrógeno, un gas inerte o en

vacío." (Ref1).

Este proceso se caracteriza por algunos de los siguientes aspectos:

- Al momento de ensambles grandes es maniobrable.

- La conductividad térmica es excelente.

- Puede unir metales junto con no metales

- Puede unir piezas al mismo tiempo

- Se suele erosionar el metal base.

- Durante el proceso, existe perdida de ductilidad

WELDING

En español, soldadura de fusión, es el proceso mediante el cual los metales son unidos por fusión y por fundición con un metal de aporte al igual que el brazing. Las juntas resultantes son demasiado fuerte, en ocasiones mas que los mismos metales que se unieron anteriormente.

"Para fundir los metales, se aplica un calor concentrado directamente en el área de la junta. Este calor es de alta temperatura. Debe serlo para fundir los metales "base" (los metales que se unen) y también los metales de relleno. Así que las temperaturas de soldadura comienzan en el punto de fusión de los metales básicos.

Debido a que el calor de soldadura es intenso, no es práctico aplicarlo uniformemente en un área amplia. El calor de soldadura normalmente se localiza, el calor es preciso. Esto tiene sus ventajas. Por ejemplo, si desea unir dos pequeñas tiras de metal en un solo punto, una configuración de soldadura por resistencia eléctrica es muy práctica.

El calor de soldadura normalmente se localiza, el calor es preciso.

Sin embargo, si la unión es lineal, en lugar de señalarse, surgen problemas. El calor localizado de la soldadura tiende a convertirse en una desventaja. Por ejemplo, supongamos que desea soldar a tope dos piezas de metal; comience biselando los bordes de las piezas de metal para dejar espacio para el metal de aporte de soldadura. Luego suelde, primero calentando un extremo del área de unión a la temperatura de fusión, y luego, lentamente, recorriendo el calor a lo largo de la línea de unión, depositando metal de relleno en sincronización con el calor.

Esta es una operación de soldadura convencional típica. Veamos sus características.

Ofrece una gran plus-fuerza. Hecho correctamente, la junta soldada es al menos tan fuerte como los metales unidos.

Pero hay desventajas a considerar.

La unión se realiza a altas temperaturas, lo suficientemente altas como para fundir los metales base y el metal de relleno. Las altas temperaturas pueden causar problemas, como una posible distorsión y deformación de los metales base o tensiones alrededor del área de soldadura.

Estos peligros son mínimos cuando los metales que se unen son gruesos. Pero pueden convertirse en problemas cuando los metales básicos son secciones delgadas. Las altas temperaturas también son costosas, ya que el calor es energía y la energía cuesta dinero. Mientras más calor necesite para hacer la unión, más costará producirla." (Ref2)

DIFERENCIAS

- Una articulación soldada es una articulación fuerte. Una unión fuerte hecha de manera adecuada (como una junta soldada) será en muchos casos tan fuerte o más fuerte que los metales que se unen. En segundo lugar, la unión se realiza a temperaturas relativamente bajas. Las temperaturas de soldadura fuerte generalmente oscilan entre alrededor de 1150 ° F y 1600 ° F (620 ° C a 870 ° C).

La soldadura de fusión es una historia diferente. Debe fundir los metales base para fusionarlos. Por lo tanto, si intenta soldar cobre (punto de fusión 1981 ° F / 1083 ° C) al acero (punto de fusión 2500 ° F / 1370 ° C), debe emplear técnicas de soldadura bastante sofisticadas y costosas.

- La facilidad total de unir metales diferentes mediante procedimientos de soldadura convencionales significa que puede seleccionar los metales que mejor se adapten a la función del conjunto, sabiendo que no tendrá problemas para unirlos, sin importar cuán ampliamente varíen en las temperaturas de fusión.

- La rapidez comparativa con la que un operador de soldadura fuerte puede ser entrenado con un alto grado de destreza es una consideración de costo importante.

- La soldadura fuerte es relativamente fácil de automatizar. Las características del proceso de soldadura fuerte, las aplicaciones de calor amplio y la facilidad de colocación del metal de aportación ayudan a eliminar el potencial de problemas. Hay tantas maneras de calentar la junta automáticamente, tantas formas de metal de aporte de soldadura fuerte y tantas formas de depositarlas, que una operación de soldadura fuerte puede automatizarse fácilmente en la medida necesaria para casi cualquier nivel de producción.

Referencias:

1. Macías Lopez F, (2006). Alternativas de Materiales de Aporte Libres de Cadmio en Procesos de Soldadura Brazing. Corporación Mexicana de Investigación en Materiales, Saltillo Coahuila.

Recuperado de: https://comimsa.repositorioinstitucional.mx/jspui/bitstream/1022/45/1/TESIS%20FERNNDO%20MACIAS%20SIN.pdf

2. https://www.brazingbook.com/brazing-vs-welding/

3. Karimi Ghovanlou M, (2011). Failure Analysis of Brazed Joints Using THE CZM Approach, University of Waterloo, Canadá.

Recuperado de: https://uwspace.uwaterloo.ca/bitstream/handle/10012/6254/Karimi%20Ghovanlou_Morvarid.pdf;jsessionid=902F8634AD41B3B866CCD8EAE2215CC1?sequence=1

CREEP EN MATERIALES Y ESTRUCTURAS

El termino Creep o Termofluencia, se refiere a la deformación que aumenta con el tiempo debido a la tensión de las cargas. Para que este mecanismo de fallo pueda presentarse existen dos principios, el primero son las aleaciones metálicas y el segundo es la temperatura.

Antes de continuar, recordemos que aleación hace referencia a un producto de dos o mas elementos que contiene en algún porcentaje algún metal, ya sea bronce, acero, níquel u otros considerando la necesidad para su uso en algún futuro.

Teniendo en cuenta lo anterior mencionado y continuando con el tema, la manera en la que se genera el creep es bajo los dos principios fusionados en función del tiempo, reduciendo así, poco a poco, la ductilidad de un material en cuestión. Este proceso, teniendo en cuenta el tiempo, pasa por 3 etapas:

Teniendo en cuenta lo anterior mencionado y continuando con el tema, la manera en la que se genera el creep es bajo los dos principios fusionados en función del tiempo, reduciendo así, poco a poco, la ductilidad de un material en cuestión. Este proceso, teniendo en cuenta el tiempo, pasa por 3 etapas:

En la primera, se comienzan a dar las condiciones de temperatura y las aleaciones metálicas empiezan a florecer por decirlo de alguna manera, (se da el inicio al proceso). En una segunda etapa, bajo las condiciones de la primera más desarrollada, se empiezan a presentar defectos es decir, un bajo y mínimo nivel de deformación. En la tercera y mas reducida en cuanto a tiempo se refiere, las deformaciones y defectos ya se han expandido y la cantidad de daños es visible.

La alta temperatura es quien afecta a los metales en general, por lo que, del otro lado, si observamos los polímeros o los vidrios son resistentes a altas temperaturas, por lo que estos sufrirán el efecto creep a temperatura ambiente.

Referencias:

1. S.A, (s.f.). Introduccion al Creep, Comportamiento Mecanico de Materiales a Altas Temperaturas.

Recuperado de: http://materias.fi.uba.ar/6716/creepintrod.pdf

2. De Santis, AJ, (2015), Analisis de Fallos en Sistemas Aeronauticos, España, Editorial Paraninfo.

Recuperado de: https://books.google.com.co/books?id=TdE3DQAAQBAJ&pg=PR8&dq=safe+life+en+materiales&hl=es&sa=X&ved=0ahUKEwih7-qzs_fcAhVjuVkKHVghA6YQ6AEIOzAD#v=onepage&q=safe%20life%20en%20materiales&f=false

SAFE LIFE - FAIL SAFETY

Fail Safety o Fail Safe: Esta fundamentado en el diseño de un material o elemento el cual no ocasione un fallo estructural del mismo por completo. "Este concepto se aplicaba inicialmente a los componentes que poseían un tiempo de vida operacional preestablecido, los que eran reemplazados cuando la cantidad de horas de servicio llegaba a un limite crítico, donde comenzaba a existir una muy baja probabilidad de un fallo catastrófico" (Ref1).

Safe Life: Esta fundamentado en que el material o elemento debe ser repuesto o renovado antes de que el que esta en servicio llegue al final de su estado de servicio, teniendo de esta manera, un margen de seguridad el cual seguir. "Considera la existencia de un limite conocido de fatiga, para el que se supone existe una vida Infinita. Se entiende que no existe ninguna fisura en la estructura o conjunto, o bien, en el caso de que exista una o mas fisuras no se propagan a una dimensión critica durante la totalidad de la vida en servicio" (Ref3).

(Otros criterios de diseño estructural, por ejemplo, son la duración limitada o el damage tolerant (tolerante al daño)).

Podemos encontrar información en estas normatividades:

- FAR 25 571

- AC 25 571-1C

- far 25.1309

Para concluir, a continuación un ejemplo:

"En el caso de los aviones se trata de que el fallo de elementos primarios, de importancia estructural fundamental, no produzca riesgo inadmisible para la seguridad de vuelo; debe complementarse con un cuidadoso mantenimiento e inspección". (Ref2)

Referencias:

1. Immen, F., Fail Safe versus Safe Life Philosophy, The Boeing Company, 1970.

2. Avilés R, (2005), Analisis de Fatiga en Maquinas, Bilbao, España, Editorial Paraninfo.

Recuperado de: https://books.google.com.co/books?id=bwMoDwAAQBAJ&pg=PA192&dq=safe+life+en+materiales&hl=es&sa=X&ved=0ahUKEwih7-qzs_fcAhVjuVkKHVghA6YQ6AEINTAC#v=onepage&q=safe%20life%20en%20materiales&f=false

3. De Santis, AJ, (2015), Analisis de Fallos en Sistemas Aeronauticos, España, Editorial Paraninfo.

Recuperado de: https://books.google.com.co/books?id=TdE3DQAAQBAJ&pg=PR8&dq=safe+life+en+materiales&hl=es&sa=X&ved=0ahUKEwih7-qzs_fcAhVjuVkKHVghA6YQ6AEIOzAD#v=onepage&q=safe%20life%20en%20materiales&f=false

LA TOLERANCIA AL DAÑO EN ESTRUCTURAS Y MATERIALES

La tolerancia al daño es un tema del día a día en ingeniería cuando tratamos con materiales y estructuras. Hace parte de la mecánica de fractura que es la ciencia que estudia la resistencia estructural y el avance de defectos estructurales, haciendo en esto, énfasis sobre la intensidad de los esfuerzos que sufre o sufrirá una estructura en algún lugar de ella en algún determinado momento dando detalles poco precisos de la situación por lo cual también hace parte, para resolver esta situación, diferentes criterios de fractura elastoplasticos (CTOA (Crack Tip Opening Angle)) la cual se encarga de analizar mas precisamente el daño en el material como su nombre lo dice "el angulo de apertura del extremo de grieta).

El concepto de tolerancia al daño se basa principalmente en la habilidad/capacidad que tiene un material o elemento de resistir a fatigas, condiciones ambientales o simplemente el sometimiento bajo cargas que se le halla impuesto a este durante su vida de empleo. En pocas palabras, es la capacidad de alguna estructura para soportar cargas sabiendo la existencia de grietas y/o mas fallos estructurales. Dicho esto, existe la evaluación de tolerancia al daño la cual nos enseñará las acciones casi precisas de mantenimiento para detectar roturas o fallas que pueda presentar el material por motivos anteriormente mencionados ya sea el caso Mecánica de fractura o CTOA.

Es importante recalcar también, que en el concepto de tolerancia al daño esta basado en 2 estudios que se deben realizar:

1. El crecimiento de las roturas

2. El diseño a prueba de Fallas (Fail Safety)

La tolerancia al daño es muy útil ya que garantiza seguridad bajo los 2 estudios anteriormente mencionados. Por ejemplo, en la ingeniería/industria aeronáutica ya que nos permite evaluar la intensidad y relieve de algún defecto detectado y de este modo tratar sobre él, asegurando factores de seguridad y durabilidad del material en cuestión.

Otro gran ejemplo es el "estudio de tolerancia al daño de paneles metálicos rigidizados o fuselaje: el pequeño espesor utilizado en la actualidad en dichos paneles, hace que el papel se plastifique en gran parte" (Ref3).

En conclusión, la importancia de la tolerancia al daño, su evaluación, su calculo y sus diferentes criterios lo hacen tan relevante en la industria, que hasta la NASA y empresas aeronáuticas y aeroespaciales como lo son Boeing, SpaceX, y Lockheed Martin están implementando este estudio para futuros proyectos.

Referencias:

1. Miguel Angel Olivares Marcos, (2012). Estudio de la Tolerancia al Daño de los Materiales y Sistemas de Pretensado (tesis doctoral), Universidad Politecnica de Madrid, España.

Recuperado de: http://oa.upm.es/13744/1/Miguel_Angel_Olivares_Marcos_Alberca.pdf

2.Valle M, San Millán FJ, Gonzales R, Garcia J, Salamanca A, Ulargui S, y De la Escalera FM. (2008). Simulacion del Comportamiento en Tolerancia al Daño de Estructuras Aeronauticas, Anales de la Mecanica de Fractura,Vol.1, 6 Páginas.

Recuperado de: file:///C:/Users/Perez%20Martinez/Downloads/Simulaci%C3%B3n%20del%20comportamiento%20en%20tolerancia%20al%20da%C3%B1o%20de%20estructuras%20aeron%C3%A1uticas.pdf

3. San Millán FJ, Armendáriz I, García Martinez J, Salamanca A, y De la Escalera FM. (s.f.). Simulación por Elementos Finitos del Comportamiento en Tolerancia al Daño de Estructuras Aeronáuticas, Instituto Nacional de Técnica Aeroespacial (INTA), 8 Página

Recuperado de: http://congreso.pucp.edu.pe/cibim8/pdf/08/08-11.pdf

Recuperado de: http://congreso.pucp.edu.pe/cibim8/pdf/08/08-11.pdf

jueves, 16 de agosto de 2018

ALOTROPIA EN MATERIALES Y ESTRUCTURAS

El termino alotropía o también llamado polimorfismo, hace referencia a la diferencia de estado o capacidad de un elemento/cuerpo simple de adquirir aspectos diferentes (estructuras moleculares distintas) y de esta manera obtener propiedades diferentes pero sin que su composición física se altere, esto, debido a la infinita agrupación de moléculas que contienen algunos cuerpos y no podemos evidenciar.

Investigaciones arrojan, por ejemplo, que el carbono entrega algunos alotropos, como lo son el diamante, el grafito, grafeno, etc. El hidrógeno, puede presentar alotropos si es sometido bajo un fluido eléctrico y su fuerza reductora puede llegar a ser mucho mas potente. Por otro lado, el fósforo y el azufre también pueden sufrir este tipos de cambios, por ejemplo, si se le somete a una temperatura mayor a los 200°C los alotropos permiten desde su solubilidad hasta un cambio en su color.

Ademas, si hablamos de los metales, los alotropos se pueden observar durante algunos intervalos de tiempo-temperatura por ejemplo en el hierro como lo explica la siguiente imagen:

En conclusión, la alotropía o polimorfismo no es si no la perturbación que sufre algún cuerpo en su campo molecular por parte de factores de la naturaleza o cualquier otro tercero físico.

Referencias:

1. Tiyoli Xóchitl Velasquez Garcia, (2016). Preparacion y Caracterizacion de Nanocompuestos de Almidón/Oxido de Grafeno en el Estado Fundido (tesis maestría). Centro de Investiación en Quimica Aplicada, Coahuila.

Recuperado de: https://ciqa.repositorioinstitucional.mx/jspui/bitstream/1025/117/1/Tesis%20MTP%20Tiyoli%20X%20Velazquez%20Garcia%20Ene%2020%202017.pdf

2.Brustlein, F, (1867), La Quimica Usual Aplicada a la Agricultura y a las Artes, Madrid, España, Editorial Sotckhardt.

Recuperado de: https://books.google.com.co/books?id=zCeDwsBTbrcC&pg=PA90&dq=alotropia&hl=es&sa=X&ved=0ahUKEwiTxI_r_vLcAhVGwlkKHd4VClMQ6AEIOjAD#v=onepage&q=alotropia&f=false

3. José Ernesto Bernal Avalos, (1994). Endurecimiento Superficial del Acero por Difusion del Carbono en Hierro Gamma (tesis maestría). Universidad Autónoma de Nuevo León, Mexico.

Recuperado de: http://eprints.uanl.mx/6244/1/1020070668.PDF

4. (1863). Ciencias Exactas, Fisicas y Naturales, Revista de Los Progresos, Tomo XIII.

Recuperado de: https://books.google.com.co/books?id=-7OKhgwgkVwC&pg=PA80&dq=alotropia&hl=es&sa=X&ved=0ahUKEwiTxI_r_vLcAhVGwlkKHd4VClMQ6AEIKDAA#v=onepage&q=alotropia&f=false

Investigaciones arrojan, por ejemplo, que el carbono entrega algunos alotropos, como lo son el diamante, el grafito, grafeno, etc. El hidrógeno, puede presentar alotropos si es sometido bajo un fluido eléctrico y su fuerza reductora puede llegar a ser mucho mas potente. Por otro lado, el fósforo y el azufre también pueden sufrir este tipos de cambios, por ejemplo, si se le somete a una temperatura mayor a los 200°C los alotropos permiten desde su solubilidad hasta un cambio en su color.

Ademas, si hablamos de los metales, los alotropos se pueden observar durante algunos intervalos de tiempo-temperatura por ejemplo en el hierro como lo explica la siguiente imagen:

|

| Ref3 |

En conclusión, la alotropía o polimorfismo no es si no la perturbación que sufre algún cuerpo en su campo molecular por parte de factores de la naturaleza o cualquier otro tercero físico.

Referencias:

1. Tiyoli Xóchitl Velasquez Garcia, (2016). Preparacion y Caracterizacion de Nanocompuestos de Almidón/Oxido de Grafeno en el Estado Fundido (tesis maestría). Centro de Investiación en Quimica Aplicada, Coahuila.

Recuperado de: https://ciqa.repositorioinstitucional.mx/jspui/bitstream/1025/117/1/Tesis%20MTP%20Tiyoli%20X%20Velazquez%20Garcia%20Ene%2020%202017.pdf

2.Brustlein, F, (1867), La Quimica Usual Aplicada a la Agricultura y a las Artes, Madrid, España, Editorial Sotckhardt.

Recuperado de: https://books.google.com.co/books?id=zCeDwsBTbrcC&pg=PA90&dq=alotropia&hl=es&sa=X&ved=0ahUKEwiTxI_r_vLcAhVGwlkKHd4VClMQ6AEIOjAD#v=onepage&q=alotropia&f=false

3. José Ernesto Bernal Avalos, (1994). Endurecimiento Superficial del Acero por Difusion del Carbono en Hierro Gamma (tesis maestría). Universidad Autónoma de Nuevo León, Mexico.

Recuperado de: http://eprints.uanl.mx/6244/1/1020070668.PDF

4. (1863). Ciencias Exactas, Fisicas y Naturales, Revista de Los Progresos, Tomo XIII.

Recuperado de: https://books.google.com.co/books?id=-7OKhgwgkVwC&pg=PA80&dq=alotropia&hl=es&sa=X&ved=0ahUKEwiTxI_r_vLcAhVGwlkKHd4VClMQ6AEIKDAA#v=onepage&q=alotropia&f=false

miércoles, 15 de agosto de 2018

ALUMINIOS

https://www.ivoox.com/aluminios-junto-sus-familias-audios-mp3_rf_27849195_1.html

↑↑↑ COMPLEMENTACIÓN PODCAST ↑↑↑: ALUMINIOS FUNDIDOS Y FORJADOS:

https://www.ivoox.com/aluminios-fundidos-forjados-audios-mp3_rf_27928901_1.html

↑↑↑ COMPLEMENTACIÓN PODCAST ↑↑↑: ALUMINIOS FUNDIDOS Y FORJADOS:

https://www.ivoox.com/aluminios-fundidos-forjados-audios-mp3_rf_27928901_1.html

martes, 14 de agosto de 2018

TIPOS DE ACEROS Y SUS CLASIFICACIONES

El acero es una aleación conformada por carbono y también

hierro por no mencionar otros elementos provenientes de estos. A partir de

esto, al igual que los aluminios, se les pueden agregar elementos que mejoren

tanto su dureza, maleabilidad, maniobrabilidad, tratamiento térmico, etc.

Su comportamiento para las temperaturas que se le impongan,

dependen directamente del porcentaje de carbono que presenten los elementos que

se usen para la construcción o uso de estos.

Sabiendo esta información, es información obvia saber que

con los tantos aceros que pueden existir dependiendo de los elementos que estos

contengan, se deben clasificar. En la siguiente tabla veremos a grosso modo según

que es evaluada esta clasificación y además los tipos de aceros existentes.

Referencias:

1. Cristian Gabriel Garrido Soto, (2009). Armado Estructural de un Bloque en una Construcción Naval. Universidad Austral de Chile, Valdivia, Chile.

lunes, 13 de agosto de 2018

FRAGILIDAD EN MATERIALES Y ESTRUCTURAS

La fragilidad se refiere a la habilidad de un material de fracturarse después de cierto punto según su estructura; Ésta, se caracteriza por no oponer mucha resistencia a la hora de romperse por lo que pueden desencadenarse ciertas reacciones químicas y físicas según el esfuerzo proporcionado o condición que a la que se le someta. La fragilidad hace parte de las propiedades particulares que solo pueden ser percibidas y captadas por algunos cuerpos.

Por ejemplo, algunos materiales que a pesar de sus condiciones de rigidez, ductilidad y resistencia se sobreponen a los demás por ser a la final frágiles son el cristal y el hierro colado.

La fragilidad, es dependiente, como anteriormente mencionaba, del esfuerzo proporcionado sobre el material o la condición que se le imponga, por lo que, por ejemplo, estudios revelaron que cuando se somete el acero a tratamientos térmicos se generan grietas en puntos que concentren demasiadas tensiones que a la final terminan expandiéndose hasta fracturar el grano del material (fractura intergranural).

Referencias:

1. ValeraNegrete, JPA, (2005), Apuntes de Fisica General, Acatlán, Mexico, D.F, Editorial Papime.

Recuperado de: https://books.google.com.co/books?id=1ShJLuv8IHIC&pg=PA9&dq=fragilidad+fisica&hl=es&sa=X&ved=0ahUKEwiqw-yAp-ncAhVKmVkKHbAoBocQ6AEINjAC#v=onepage&q=fragilidad%20fisica&f=false

2. Ibarra, A, (1847), Curso Elemental de fisica, Caracas, Venezuela, Editorial Fortunato Corvala.

Recuperado de: https://books.google.com.co/books?id=hiNbAAAAcAAJ&pg=PA174&dq=fragilidad+fisica&hl=es&sa=X&ved=0ahUKEwiqw-yAp-ncAhVKmVkKHbAoBocQ6AEIMTAB#v=onepage&q=fragilidad%20fisica&f=false

3. Ortiz, PP, (1860), Fisica Experimental y Aplicada, Nueva York, Estados Unidos, Editorial D Appleton y Compañia.

Recuperado de: https://books.google.com.co/books?id=aTVR38huQCAC&pg=PA24&dq=fragilidad+fisica&hl=es&sa=X&ved=0ahUKEwiqw-yAp-ncAhVKmVkKHbAoBocQ6AEIOzAD#v=onepage&q=fragilidad%20fisica&f=false

4. Beatriz Iborra Acosta, (2001). Desarrollo y Validacion de una Nueva Tecnica de Ensayo No Destructivo, Basada en el Potencial Termoelectrico Para el Conocimiento del Envejecimiento de los Aceros de Vasija de Reactores Nucleares (Tesis doctoral). Universidad Politecnica de Madrid, España.

Recuperado de: http://oa.upm.es/810/1/05200109.pdf

domingo, 12 de agosto de 2018

DUCTILIDAD EN MATERIALES Y ESTRUCTURAS

Es la habilidad y/o capacidad de un material para soportar una deformación hasta alcanzar una rotura en parcial o total de su material teniendo en cuenta, antes de que suceda ello lo soportable que pueda llegar a ser su resistencia y su rigidez. De este modo, podemos comparar materiales con características físicamente similares según su estructura por lo que para este caso empleamos ciertas definiciones científicas y metódicas como lo son coeficientes de la ductilidad del material, la ductilidad de curvatura según una sección dada, la ductilidad estructural de desplazamiento y una ductilidad que nos enseña la rotación del elemento, en la siguiente imagen (Ref1) se especifican las anteriores mencionadas:

|

| Ref1 |

Materiales y estructuras dúctiles que podemos distinguir en nuestra vida diaria son tanto como el hormigón como también el acero, podemos observar estos en edificios de hormigón armado.

Referencias:

1. CelioJoseMarteJiménez.(2014).Tesis Final De Máster De Ingeniería Estructural y De la Construcción. Universitat Politénica De Catalunya, Barcelona.

Recuperado de: https://upcommons.upc.edu/bitstream/handle/2099.1/21138/Tesis%20Celio.pdf

2. RafaelBuenoMaldonado.(2006).Ductilidad en Armaduras Pasivas.Universidad de Sevilla,España.

Recuperado de: https://idus.us.es/xmlui/bitstream/handle/11441/15376/Q_Tesis_BUE_1.pdf?sequence=-1

3. Bozzo, Barbat, LM, AH.(2004). Diseño Sismoresistente de Edificios, Barcelona, España, Editorial Revert S.A.

Recuperado de: https://books.google.com.co/books?id=TKwTAKb4e00C&pg=PA106&dq=ductilidad+definicion&hl=es&sa=X&ved=0ahUKEwjBupi1-ejcAhVGs1kKHQT5CbQQ6AEIKDAA#v=onepage&q=ductilidad%20definicion&f=false

4. Hogarmania.(2015). Hormigón Caracteristicas y Usos. Hogarmania.

Recuperado de: https://www.hogarmania.com/bricolaje/taller/materiales/201411/hormigon-caracteristicas-usos-26838.html

1. CelioJoseMarteJiménez.(2014).Tesis Final De Máster De Ingeniería Estructural y De la Construcción. Universitat Politénica De Catalunya, Barcelona.

Recuperado de: https://upcommons.upc.edu/bitstream/handle/2099.1/21138/Tesis%20Celio.pdf

2. RafaelBuenoMaldonado.(2006).Ductilidad en Armaduras Pasivas.Universidad de Sevilla,España.

Recuperado de: https://idus.us.es/xmlui/bitstream/handle/11441/15376/Q_Tesis_BUE_1.pdf?sequence=-1

3. Bozzo, Barbat, LM, AH.(2004). Diseño Sismoresistente de Edificios, Barcelona, España, Editorial Revert S.A.

Recuperado de: https://books.google.com.co/books?id=TKwTAKb4e00C&pg=PA106&dq=ductilidad+definicion&hl=es&sa=X&ved=0ahUKEwjBupi1-ejcAhVGs1kKHQT5CbQQ6AEIKDAA#v=onepage&q=ductilidad%20definicion&f=false

4. Hogarmania.(2015). Hormigón Caracteristicas y Usos. Hogarmania.

Recuperado de: https://www.hogarmania.com/bricolaje/taller/materiales/201411/hormigon-caracteristicas-usos-26838.html

RIGIDEZ DE MATERIALES Y ESTRUCTURAS

Hace referencia a la capacidad de uno o varios elementos estructurales que puedan resistirse a una fuerza axial dada en algún lugar del mismo, esto esta dado directamente proporcional según las condiciones de su entorno, material, longitud, propiedades del sistema, geometría de la sección transversal, nodos, etc. Así mismo, la rigidez esta advertida para, por ejemplo, estructuras con riesgo de daño sísmico debido a las fuerzas de la inercia que puedan llegar a provocar un fallo en la funcionalidad de la estructura por cargas dinámicas.

Existen varios tipos de rigidez aplicadas a la ingeniería tales como rigidez flexional o a flexión, rigidez inercial, rigidez dinámica, rigidez angular y muchas otras más.

Referencias:

1. CelioJoseMarteJiménez.(2014).Tesis Final De Máster De Ingeniería Estructural y De la Construcción. Universitat Politénica De Catalunya, Barcelona.

Recuperado de: https://upcommons.upc.edu/bitstream/handle/2099.1/21138/Tesis%20Celio.pdf

2. FrancisloLeonardoNoyHilarión.(2013). Programa Didáctico a Codigo Abierto de Análisis Dinamico de Estructuras UNDIN 1.0. Universidad Nacional de Colombia, Bogotá.

Recuperado de: http://bdigital.unal.edu.co/44835/1/80142236.2013.a.pdf

Recuperado de: http://bdigital.unal.edu.co/44835/1/80142236.2013.a.pdf

3. Perles,P,(2007), Temas de Estructuras Especiales, Argentina, Buenos Aires, Kliczkowski/nobuko.

Recuperado de: https://books.google.com.co/books?id=exXCexYPYtkC&printsec=frontcover&hl=es#v=onepage&q&f=false

4. GonzálesCueva, OM,(2003), Análisis Estrucutural, Mexico DF, Balderas, Editorial Limusa.

Recuperado de: https://books.google.com.co/books?id=0Ztw0Q-ywAoC&printsec=frontcover&hl=es#v=onepage&q&f=false

5. VictorianoFernandezVazquez.(2015).Evaluación de la Rigidez Dinámica y Caracterización Acústica de Mezclas Bituminosas. Universidad de Castilla-La Mancha, España.

Recuperado de: https://dialnet.unirioja.es/servlet/tesis?codigo=104078

6. Laime,A.(2016). La Resistencia de Materiales, Blogger.

Recuperado de: http://laimearqui.blogspot.com/2017/04/la-resistencia-de-materiales.html

Suscribirse a:

Comentarios (Atom)